Wat is Systematische Layout Planning?

Systematische Layout Planning is dé methode om een slimme, efficiënte indeling te maken voor je fabriek of magazijn – of je nu vanaf nul begint of een bestaande lay-out wilt verbeteren. Potlood en papier zijn prima om ideeën te schetsen, maar SLP gaat verder: het brengt structuur in je ontwerp en helpt je in 2D en in 3D keuzes maken die direct werken voor je materiaalstromen én je toekomstige AGV– of AMR-systeem.

In een doordachte lay-out bewegen goederen met vorkheftrucks, conveyors of AGV’s/AMR’s soepel door je bedrijf, zonder vertragingen.Verspilling verdwijnt en machines, robots en mensen werken optimaal samen. Het resultaat? Een flexibel, efficiënt en toekomstbestendig productieproces dat klaar is voor verdere automatisering.

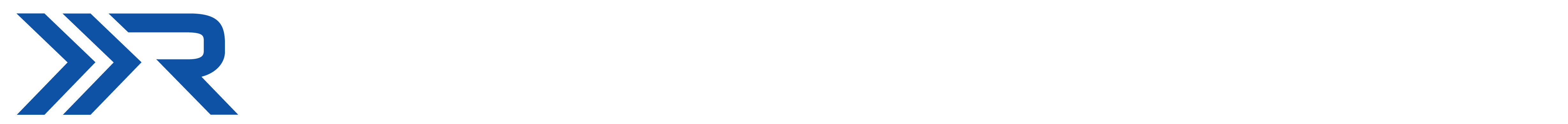

Met Systematische Layout Planning bepaal je de ideale volgorde en positie van alle waardetoevoegende activiteiten. Je houdt rekening met drie kernpunten: de onderlinge relaties tussen activiteiten, de benodigde ruimte per activiteit en de aanpassing van deze relaties, ruimtes en voorwaarden in één efficiënt plan. Zo werk je overzichtelijk en blijf je efficiënt produceren.

Hoe werkt Systematische Layout Planning

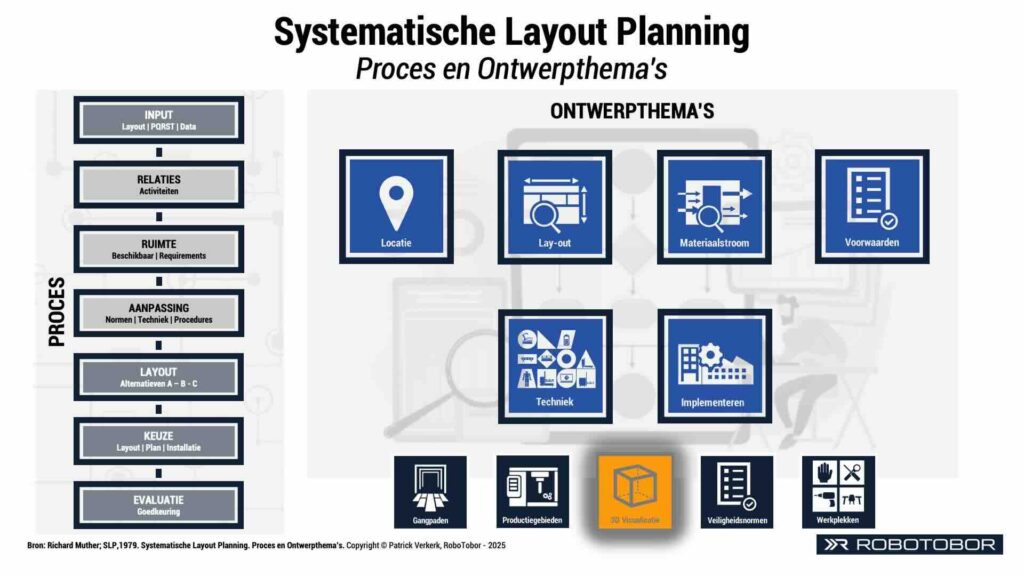

Het ontwerp van een lay-out was vroeger weinig onderbouwd.. Tegenwoordig levert een combinatie van analyse, ervaring, integratie kennis en teamwork aantoonbaar betere resultaten. De vijf ontwerp elementen – P H R S T – zijn de basis voor systematische lay-out planning.

- P. Product (materiaal) – wat wordt er geassembleerd of geproduceerd?

- H. Hoeveelheid – hoeveel producten worden er geproduceerd?

- R. Route (proces) – Hoe verplaatst het product zich?

- S. Support (diensten) – Welke ondersteunende activiteiten zijn nodig voor het verplaatsen van het product?

- T. Tijd – wanneer verplaatsen de goederen zich?

Aan de slag met Systematische Layout Planning

Een layout-optimalisatie project doorloopt veel ontwerpthema’s die elkaar kunnen overlappen en kruisen om het beste resultaat neer te zetten:

- Locatie – geografische ligging, afdelingen, beschikbare ruimte en invloeden.

- Lay-out – activiteiten, processen en afdelingen.

- Flow – Materiaalstroom door het proces; Value Stream Mapping visualiseert materiaal- én informatiestromen

- Voorwaarden – cyclustijden, omstelfrequentie, variëteit, energie & services, complexiteit.

- Techniek en normen – machines, robots, werkplekken, gangpaden, ergonomie en safety-zones.

- Ideale Layout – vanuit de ideale lay-out worden verschillende alternatieven ontwikkeld.

- Implementeren – hoofd- en detailtekeningen, specificaties, inkoop, installatie, training en optimalisatie.

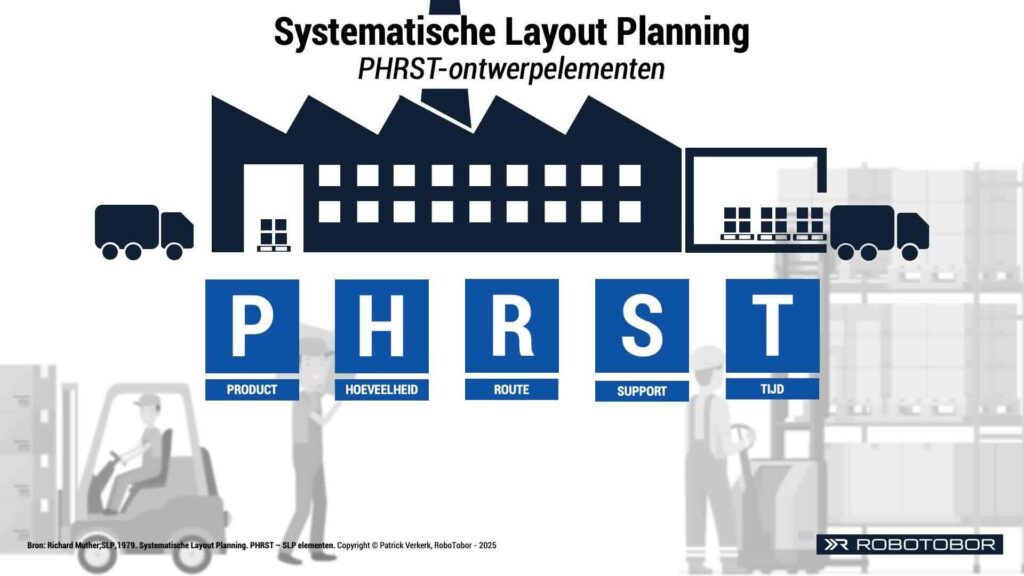

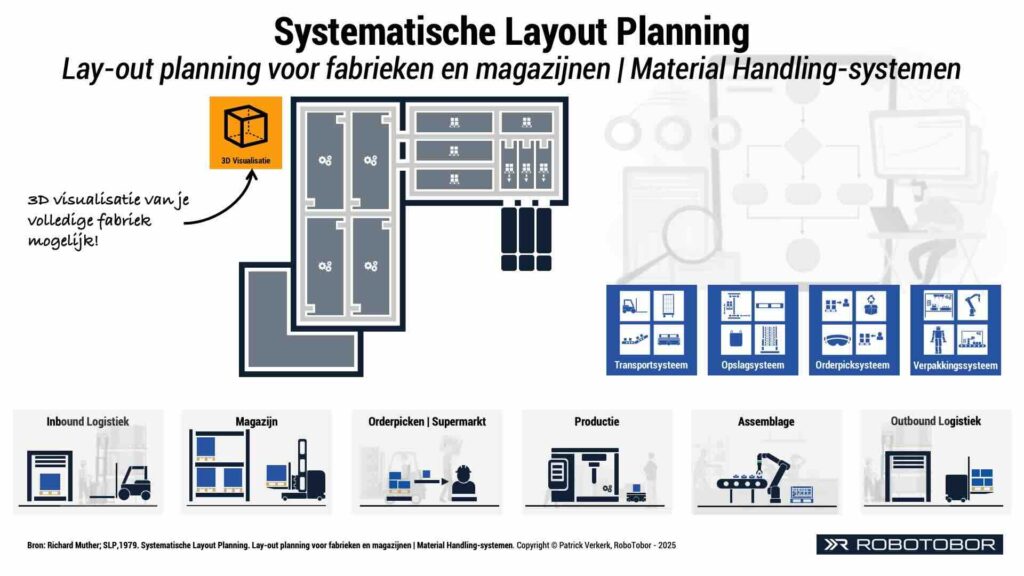

RoboTobor maakt fabrieksplanning slim. Geen lijnen zoals in CAD, maar intelligente objecten. Vanuit jouw pdf- of dwg-vloerplan wordt een block lay-out ontworpen. Analyses en algoritmes optimaliseren materiaalstromen en layouts, met duidelijke 2D-weergaven van de resultaten. Je volledige fabriek of magazijn met alle middelen zijn in 3D te bekijken.

Waarom Systematische Layout Planning?

Bedrijven, processen en producten veranderen continu. Het willekeurig neerzetten van robots, machines en werkplekken lijkt soms de snelste oplossing, maar leidt vaak tot dure aanpassingen en inefficiëntie. Denk aan te smalle gangpaden voor AGV- of AMR-mobiele robots, slecht toegankelijke machines voor onderhoud/bediening, onbenut vloeroppervlak of zelfs het moeten verplaatsen van machines. Het resultaat: een lage doelmatigheid van de layout en hogere bedrijfskosten.

Op een systematische manier ontwerp ik je fabriekslayout voor maximale productiviteit, aanpasbaarheid en wendbaarheid voor de korte en zeker ook de lange termijn. Dit levert direct voordelen op:

- Efficiënte ruimtes – optimale benutting iedere vierkante meter .

- Lagere kosten – kortere transportafstanden en toegankelijkheid voor bediening en onderhoud.

- Optimale flow – goederen bewegen sneller en zonder onderbrekingen.

- Klaar voor de toekomst – eenvoudig (digitaal) aan te passen bij veranderingen.

- Mensgericht – ergonomische werkplekken voor gezonde en gemotiveerde medewerkers.

- Hoge veiligheid – beschermt van zowel werknemers als materialen.

Let op: Je product verandert, en de materiaalstroom en lay-out zijn onlosmakelijk verbonden – een wijziging in het ene beïnvloedt altijd het andere. Daarom ontwerp ik je nieuwe fabriekslay-out met de 7R-factoren van de logistiek: de bouwstenen van een efficiënt intralogistiek systeem.

Hulp nodig met robotisering?

De stap naar robotisering kan overweldigend zijn, daarom sta ik klaar om jou te helpen!

Layout Planning voor fabrieken en magazijnen

Robotiseren, mechaniseren of automatiseren wordt een succes met een slim doordachte lay-out. Met de zes fasen van Systematische Layout Planning maak je eerst een block-layout en optimaliseer je de materiaalstroom. Pas daarna voeg je technologie, details en randvoorwaarden toe. Zo ontstaat een flexibele, efficiënte werkomgeving met maximale productiviteit.

Material Handling-systemen verplaatsen, slaan op en beschermen goederen veilig. RoboTobor integreert deze systemen in de lay-out, waaronder:

- Transportsystemen – Pallets op conveyors die aansluiten op Automated Guided Vehicles (AGV’s), aangestuurd via een FleetManager.

- Opslagsystemen – Van Autostore AS/RS-magazijnen voor kleine SKU’s tot magazijnkranen voor pallets en dozen.

- Orderpicksystemen – Goods-to-Man, waarbij AGV’s dozen of pallets direct naar de orderpicker brengen.

- Sorteersystemen – Robots die pakketten verplaatsen met een vloot autonome mobiele robots (AMR’s).

- Verpakkingssystemen – Cobots, SCARA- en Delta-robots voor primaire, secundaire en finale verpakking.

Ben je op zoek naar tips om je fabriek of magazijn veiliger te maken met autonome mobiele robots? Lees dan: Hoe maak ik mijn productie en magazijn veiliger met een AGV- of AMR-systeem?

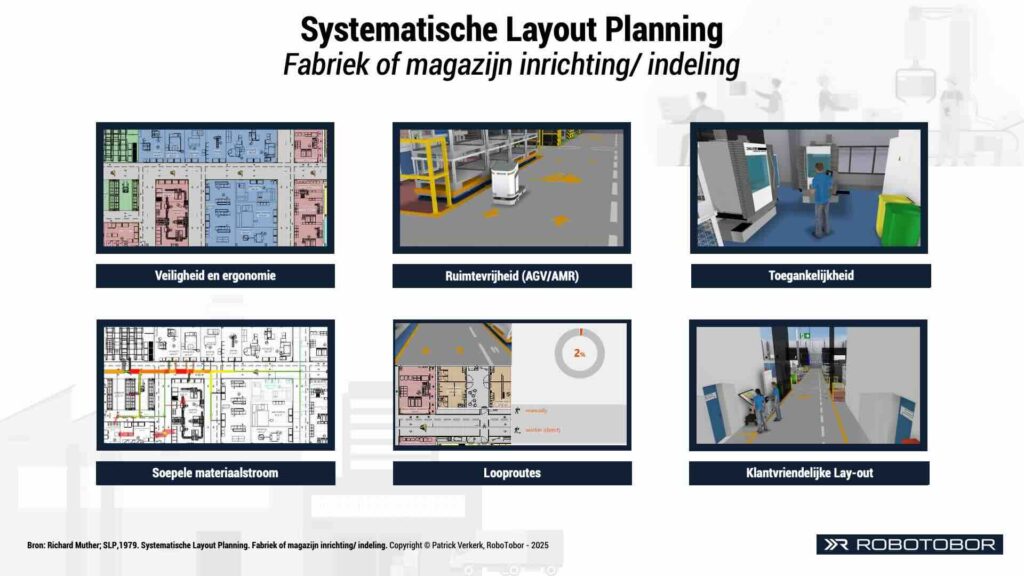

RoboTobor optimaliseert je fabriek of magazijn door niet alleen te zorgen voor veiligheid, efficiëntie maar ook voor klantvriendelijkheid:

- Veiligheid & ergonomie – Optimale werkplekken voor veilig en gezond werken.

- Ruimtevrijheid – AGV’s/AMR’s bewegen soepel met genoeg ruimte voor oppakken, afzetten en rijden.

- Toegankelijkheid – machines zijn ergonomisch bereikbaar voor onderhoud.

- Vlotte materiaalstroom – materialen bewegen zonder oponthoud door de lay-out.

- Looproutes – de kortste looproute tussen de processen en activiteiten.

- Klantvriendelijkheid – Overzichtelijk en professioneel, geeft vertrouwen aan klanten en bezoekers.

Conclusie: Wat is Systematische Layout Planning

Systematische Layout Planning helpt je bij de slimme inrichting en indeling van je fabriek of magazijn en vormt de basis voor zowel magazijn- als productielay-out optimalisatie. Het bepaalt de ideale volgorde en positie van alle waardetoevoegende activiteiten. Met de vijf PHRST-ontwerpelementen en de juiste ontwerpthema’s stroomlijn je materiaalstromen en productieprocessen naar een efficiënte lay-out. Zo voorkom je dure fouten, bespaar je tijd, ruimte en kosten, en creëer je een flexibele indeling waarin medewerkers, machines en robots optimaal samenwerken. Het resultaat: hogere productiviteit, een veilige en ergonomische werkomgeving, en een lay-out die klaar is voor de toekomst.

Vragen na het lezen van dit artikel?

Twijfel je of jouw robotcel, werkbank of machines goed staan in je toekomstige lay-out? Of wil je je fabriek, werkplaats of magazijn slimmer inrichten? Met 2D-optimalisatie en 3D-visualisatie help ik je graag. Of stel je vraag gratis op mijn website: Stel je vraag!

Copyright © 2025; Patrick Verkerk, RoboTobor