Automated Guided Vehicle - AGV

Welke Automated Guided Vehicle (AGV) past in je layout? Een integratie traject omvat meer dan voertuigkennis over wielconfiguraties, navigatietechnologie, veiligheidszones, hefmechanismen, aandrijvingen en NEN-normen.

Wat is een Automated Guided Vehicle (AGV)?

AGV Oplossingen

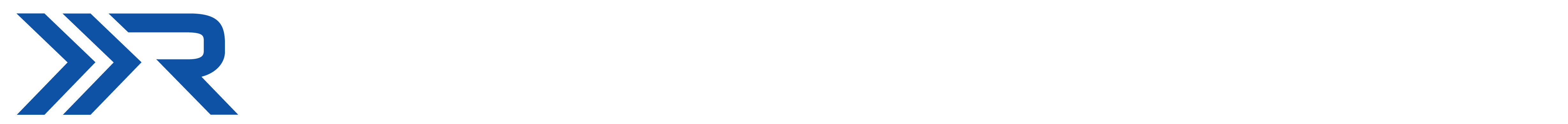

Bouwstenen voor je toekomstige AGV-systeem zijn layout-analyse, systeem requirements, layout-design, systeemdesign, simulatie of een proof of concept (PoC). Het doel is een robuust veilige oplossing binnen jouw budget. In de investeringsplanning begint het vormgeven van een Automated Guided Vehicle (AGV)-concept.

Google Review

Oneindig veel intralogistieke oplossingen

RoboTobor is bekend met alle processen die perfect aansluiten bij jouw intralogistiek uitdaging. Van inbound tot outbound, zowel binnen als buiten, en alles wat daartussen valt.

Inbound en outbound

Vloer naar magazijn

Buffer naar medewerker

Vloer naar vloer

Machine naar machine

Goods-To-Man & Man-To-Goods

Truckloading en Truckunloading

Indoor en Outdoor

Inbound en outbound

Vloer naar magazijn

Buffer naar medewerker

Vloer naar vloer

Machine naar machine

Goods-To-Man, Man-To-Goods

Truckloading en Truckunloading

Indoor en Outdoor

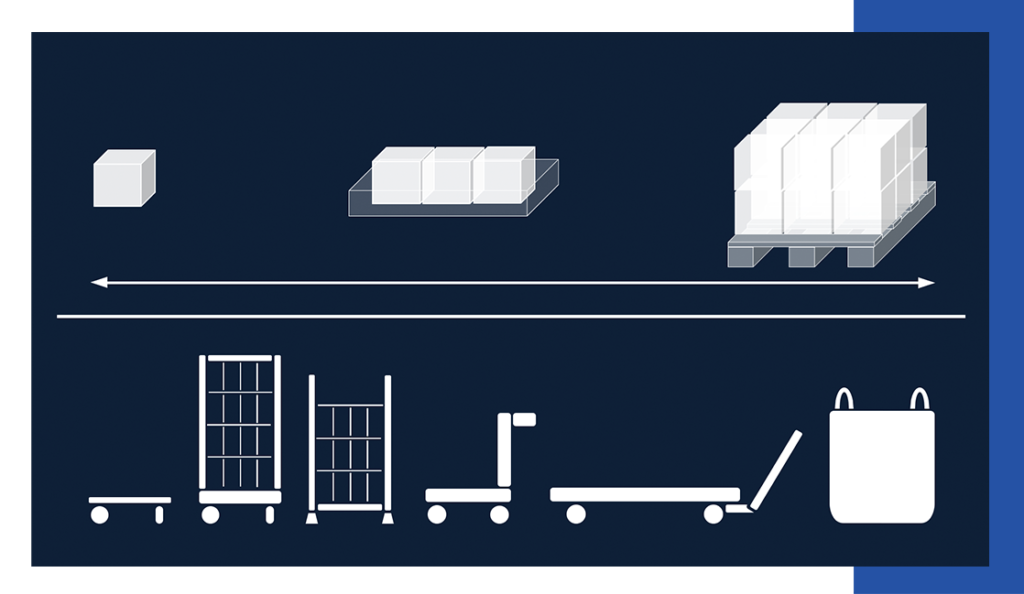

Lading en ladingdragers

Transport van je product(en) als een enkel onderdeel (One-Piece-Flow), eenheidslading (in een bak) of in batches (op een pallet). Bakken, pallets, rolcontainers, karren, rolly’s en dolly’s, Big Bags of een speciale ladingdrager. In de LMTRF-methode maakt RoboTobor gebruik van (proces) optimalisatiemethoden zoals bijvoorbeeld Lean Manufacturing of Spaghettidiagrammen.

Domeinkennis krijg je niet online, maar uit ervaring

Op zoek naar

expertise?

Gratis

AGV Integreren

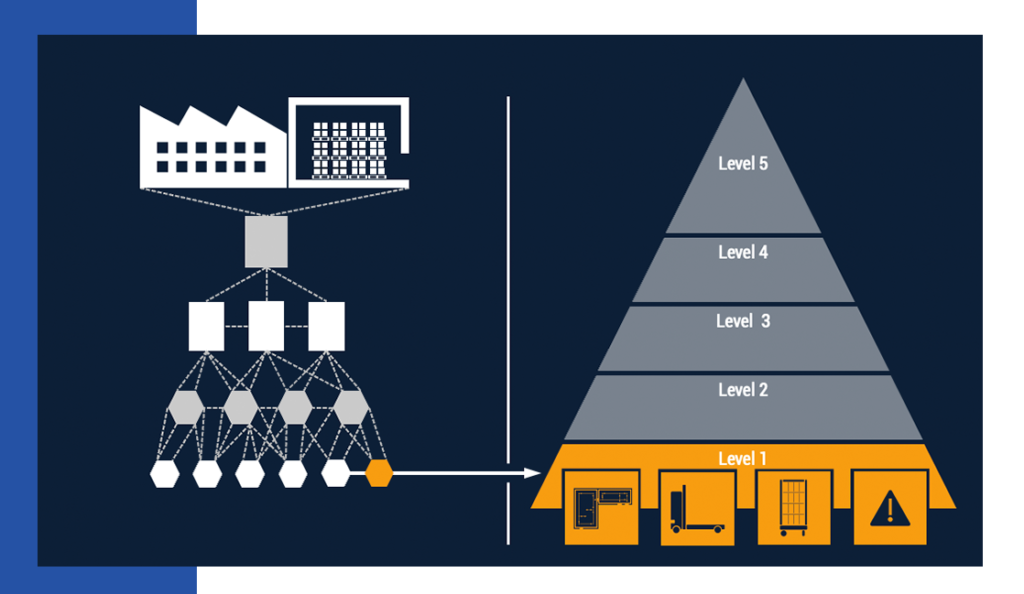

Automated Guided Vehicles (AGV) integreren in een layout is complex en vereist vakkennis. Een AGV-Systeem is vaak een ‘subsysteem’ van een ‘Systeem’ dat weer onderdeel is van een ‘Systeem van systemen’.

Alle onderlinge afhankelijkheden tussen IT, OT, het layout ontwerp en technologieën worden afgestemd met onder andere de materiaalstroom in de LMTRF-methode. Een complex AGV-systeem werkt mogelijk niet meteen perfect en moet voortdurend worden verbeterd om de prestaties te optimaliseren.

AGV Integratie met Material Handling Equipment

Material Handling Equipment voor je toekomstig AGV-Systeem.

Pallet magazine | Pallet dispensers

Magazijnkraan AS/RS

Autostore AS/RS

Shuttle AS/RS

RoboJob, The Wall – AS/RS

Machine belading

Robotarm robots

Pallet magazine | Pallet dispensers

Magazijnkraan AS/RS

Autostore AS/RS

Shuttle AS/RS

RoboJob, The Wall – AS/RS

Machine belading

Robotarm robots

Totaalaanpak

AGV Voordelen

AGV-systeem voordelen behaal je als aan alles is gedacht met de Totaalaanpak:

- Operationele kostenbesparingen

- 24/7 beschikbaarheid

- Geautomatiseerd geleid transport

- Vrije werkvloer zonder transportbanen

- Systeem efficiëntie

Verhoogde veiligheid is een belangrijk voordeel van AGV’s, lees in mijn Tips & Tricks hoe je dit bereikt.

Onbesproken AGV Voordelen

- Rust – voorspelbaarheid in beweging

- Opgeruimd – pompwagen, waar?

- Beweging – piep bij actie

- Veiligheid - vloerbelijning

- Schadevrij - producthandling

- Zichtbaar druk - vloerslijtage

FAQ Automated Guided Vehicles (AGV's)

In 2025 zijn er in Nederland ongeveer 35 AGV/AMR-bedrijven actief. Hiervan ontwikkelen, produceren en assembleren 21 bedrijven zelfstandig eigen voertuigen. In België zijn circa 17 AGV/AMR-bedrijven actief. Op de grootste intralogistieke beurs van Europa, LogiMAT in Stuttgart, presenteren jaarlijks minimaal 125 AGV/AMR-leveranciers hun producten.

Automated Guided Vehicles (AGV’s) zijn er in verschillende soorten, met als belangrijk onderscheid de uitvoering met of zonder vorken. Voorbeelden zijn vorkheftruck-AGV’s; Tugger-AGV’s; Underride-AGV’s (ook wel tunnel en under-cart genoemd), Unit load-AGV’s en orderpick-AGV’s voor zowel goods-to-person als person-to-goods processen. Daarnaast zijn er assemblage-AGV’s, truck loading-AGV’s, op maat gemaakte AGV’s en opkomende type, de mobile manipulator (een cobot met een AGV/AMR). Elk AGV type is afgestemd op de toepassingen, de lading of met de ladingdrager.

Een Automated Guided Vehicle (AGV) is een geautomatiseerd geleid voertuig onderdeel van intralogistieke transportsystemen. Dankzij veiligheidstechnologieën detecteert de veiligheids-PLC objecten en daardoor ook mensen. AGV’s vervoeren materialen tussen verschillende locaties, meestal binnen productie-, assemblagefaciliteiten en magazijnen, met behulp van navigatietechnologieën. De eerste systemen gebruiken verfstrepen, magnetische tape of inductiedraden in de vloer (‘Non-Free Ranging’). Moderne systemen, die meer flexibiliteit bieden, maken gebruik van optische en lasersensoren, gecombineerd met reflectoren aan muren of magneten in de vloer (‘Free Ranging’, ook wel free-moving of free-path voertuigen).

Een Automated Guided Vehicle systeem bestaat uit meerdere AGV’s, batterijoplaadstation(s) en een FleetManager. Touchscreens, drukknoppen, sensoren of vision technologie zijn componenten in het systeem voor het genereren van de missies (taken). Een wifi netwerk is nodig voor een goede dekking en de communicatie tussen de voertuigen en de FleetManager. Missies kunnen ook afkomstig zijn van een WMS of ERP Systeem.

Automated Guided Vehicles (AGV’s) worden tegenwoordig in vrijwel elke industrie toegepast. De papier- en automotive-industrieën waren hierin voorlopers. Inmiddels worden AGV’s gebruikt in sectoren zoals de voedingsmiddelenindustrie, pharmaceutical, landbouw, chemie, kunststoffen, havens, drukkerijen en zelfs ziekenhuizen. Ze worden ingezet binnen de processen van productie, assemblage en magazijn (logistiek).

Een AGV-voertuig bestaat uit verschillende onderling verbonden subsystemen, waaronder veiligheid, aandrijving, navigatie en lokalisatie, batterij- en oplaadsystemen, input/output (communicatie) en kinematica. Om een AGV te laten werken in een layout is er veel informatie nodig: de geometrie van de ophaal- en afleverlocaties, verwerkingstijden (cyclustijden), bufferposities en gangpaden. Ook is informatie over de materiaalstroom belangrijk, zoals het productgewicht, afmeting, tijd, aantallen, intensiteit en partij- en seriegroottes.

De prijs varieert van een Automated Guided Vehicle. Bij een hoge materiaalflow en laag productgewicht ligt deze tussen €15.000 en €45.000. Een voorbeeld is een orderpicksystemen in een magazijn volgens het Goods-To-Man principe. Bedrijven die dit leveren zijn bijvoorbeeld Locus, Grey Orange en Geek+. Bij een hoog productgewicht en lage materiaalflow schommelt de prijs tussen €90.000 en €250.000 of hoger. Een voorbeeld is een Special AGV die een zware last verplaatst in een fabriek, bijvoorbeeld tussen de productie en het magazijn. Factoren zoals batterijtype, -grootte en de complexiteit van het veiligheidssysteem, met het aantal laserscanners, beïnvloeden in zekere mate de kosten van het voertuig. Een standaard vorkheftruck-AGV varieert de prijs tussen €65.000 en €95.000.

AGV staat voor Automated Guided Vehicle. Dit zijn voertuigen die worden aangestuurd door navigatietechnologieën, zonder dat een menselijke bestuurder nodig is. Bekende technologieën zijn ‘Non-Free Ranging’ en ‘Free Ranging’. Het doel van een AGV, als onderdeel van een AGV-systeem, is om operationele kosten te verlagen en de doorvoersnelheid te verhogen.

Automated Guided Vehicles (AGV’s) verplaatsen materialen binnen processen zoals productie, assemblage en magazijn (logistiek). In productieprocessen ondersteunen AGV’s bij receiving (inbound), supermarktfuncties (project/kitting), manufacturing, assembly, work-in-progress (WIP), testing, inspectie en kwaliteitscontrole, verpakking, palletiseren en marshalling (outbound – shipping). In magazijnprocessen werken AGV’s bij en tussen inbound, re-pack, rack storage, block storage, AS/RS storage, orderpicking, packaging, palletizing en outbound. Ze optimaliseren materiaalstromen en verbeteren de efficiëntie van operationele processen.

AGV-navigatie (Automated Guided Vehicle) draait om drie kernvragen: “Waar ben ik?”, “Waar ga ik heen?” en “Hoe kom ik daar?”. Navigatietechnologieën hebben zich in de loop der tijd ontwikkeld. De oudste AGV technieken gebruiken verfstrepen, verfvlakken, magnetische tape of inductiedraden in de vloer (‘Non-Free Ranging’). Moderne systemen maken gebruik van magneten in de vloer (Magnetgrid), lasersensoren gecombineerd met reflectoren aan muren, of optische sensoren die het vloeroppervlak scannen zonder infrastructuur (‘Free Ranging’).